ヒートシンク選定のためには、どのような使用条件であるかを知る必要があります。

分かる範囲で、1から6までの使用条件を教えてください。

不明・未定の項目に対しては、こちらで一般的と思われる値を前提条件として補います。

入力が完了した後に、「選定依頼」ボタンを押してください。

リクエスト受付後、こちらからEメールにてご連絡いたします。

適切なヒートシンクを選ぶために、以下の確認をしていきましょう。

熱抵抗値

まず、ヒートシンクの熱抵抗値を算出します。 これは、決められた条件の下で、指定された風量におけるヒートシンクの性能を知る指標となります。

目標とする熱抵抗値の一般的な算出方法については、設計要項の「1. 発熱体」から「ヘルプ」にアクセスしてください。

設計要項

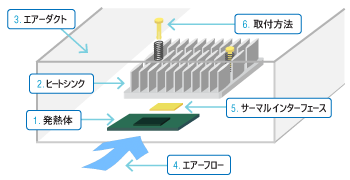

熱抵抗値を算出した後、以下の6つの設計要項によって、ヒートシンクを選び出す事ができます。

|

1. 発熱体 2. ヒートシンク 3. エアーダクト 4. エアーフロー 5. サーマルインターフェース 6. 取付方法 |

各設計要項をクリックし、可能な限りの情報を入力してください。 よくわからない場合は、すべての情報を入力する必要はありません。 省略された情報については、一般的な値を使用いたします。

ヒートシンクの性能は多くの要因に左右されるため、このセクションではカバーできない場合もあります。 アルファでは、テストデータと経験に基づいて、お客様が求められる解決案を提供いたします。 しかし、様々な要因が複雑に絡み合っているため、最終的な性能を保証するものではありません。 実際の使用環境での性能は、お客様の責任においてご確認ください。

閉じる

折り返しEメールにてご返答いたします。

mm

mm

mm

°C

ヒートシンク(L): mm

表面温度: °C

消費電力: W

風速: m/s

| 【 会社名 】 | 部署・支店名 |

|---|---|

| 【 お名前 】 | 【 Eメール 】 |

| 電話番号 | |

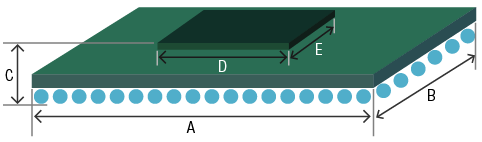

| A (mm) | B (mm) | C (mm) | D (mm) | E (mm) |

|---|---|---|---|---|

ヒートシンク選定のためには、まず放熱対象となるICチップ(熱源)の発熱量と許容される温度上昇を知る必要があります。 また、熱源の寸法も、熱性能やヒートシンク取付設計に影響する重要なポイントとなります (参考情報:熱源が小さい場合(bare-chip)の手引き)。

これらの基本情報は、ヒートシンクを選定するためには必須であり、ICチップメーカーより入手できるものです。 多くのチップのメーカーは熱設計のための手引きを公開しています。 ここでは実例として、公開されているチップの仕様書から、ヒートシンク選定に必要となる情報を見ていきましょう。

IntelのIntel® G31/P31 Express Chipsetの Thermal and Mechanical Design Guidelinesより抜粋

消費電力としてTDP(Thermal Design Power)とチップのケース温度の許容最大値(Tc-max)が明記されています。

例えば、 Intel ® G31 Express Chipset の場合、発熱量は 15.5 Wです。また、許容される温度上昇は、

許容温度上昇 = チップのケース許容最大温度(106℃)− 雰囲気温度

で計算されます。雰囲気温度とはヒートシンクに流入する空気の風上側の温度であり、PCBのレイアウトや筐体の設計、 エアーフロー条件など、さまざまな状況によって変わります。 経験的には、45℃~50℃が雰囲気温度として使われます。

次にチップ外形寸法についての例を示します。 左図の D1, E1 の寸法は、ヒートシンクと接触する面の大きさで、ヒートシンクやサーマルインターフェースの熱性能を予測するために重要です。 D, E, A の寸法は、プッシュピンやネジなどの取付方法を考慮した設計を行うために必要な情報となります。

閉じる

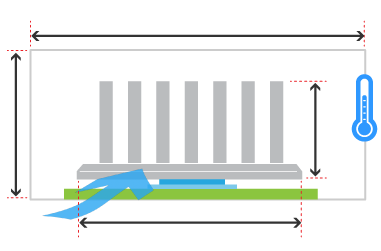

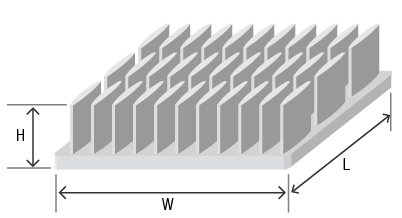

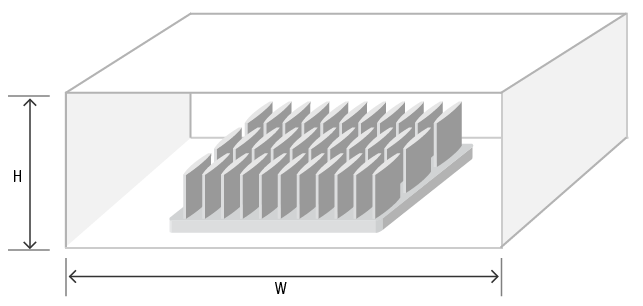

| W:幅(mm) | L:長さ(mm) | H:全高(mm) |

|---|---|---|

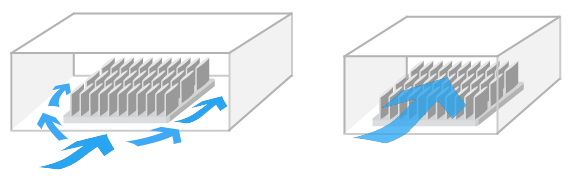

実環境においては、一般的にエアーダクトを設置していなかったとしても、ドーターカード、メモリモジュール、

PCB上のコンポーネント、あるいは筐体のシャーシなどにより、 擬似的なダクトが形成されています。

概略の寸法が分かるようであれば、入力してください。高さ(H)だけでも構いません。

| W:幅(mm) | H:高さ(mm) |

|---|---|

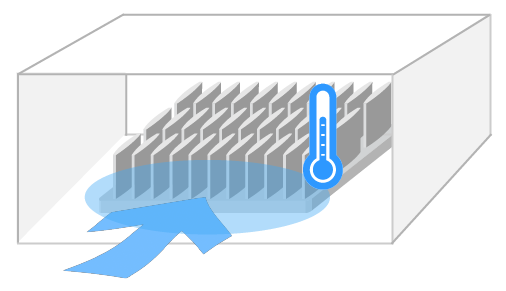

ヒートシンクを取り巻く空気の流れは、大きく自然空冷か強制空冷かに分けられます。

自然空冷とは他から強制的に風を受けない無風状態での冷却をさします。 参考情報:技術情報 - 自然空冷の手引き

強制空冷とは冷却風を積極的にヒートシンクに取り入れる冷却をさします。

風速が速いほど、熱性能は良くなります。

実環境においては、筐体に取り付けられたファンによりエアーが供給されますが、筐体内コンポーネントの状況やどのようなヒートシンクを取り付けるかによって風速は変わります。

シミュレーションで使われる風速はヒートシンクに入る直前における風速です。

アルファの代表的なTIMをご紹介します。この他にも多くのTIMを取り扱っています。

ご希望のサーマルインターフェースがあれば選択してください。要望がある場合は、追記事項に入力してください。

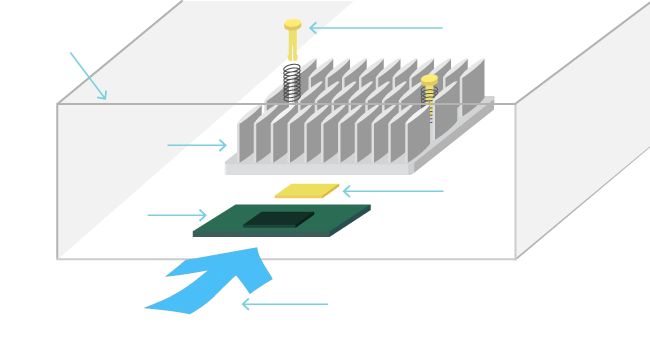

ヒートシンクと発熱体の接触面にある小さな隙間や凹凸を埋め、効率よく熱をヒートシンクに伝えるためにサーマルシートやグリースなどが使われます。

詳細はオンラインカタログ - サーマルシート・グリースを参照してください。

ヒートシンクを両面粘着テープを使って固定する場合には、その両面粘着テープ自身がサーマルインターフェースと言えます。

詳細はオンラインカタログ - 熱伝導性両面接着テープを参照してください。

一般的に、熱源のサイズが小さいほど、サーマルインターフェース素材の熱性能に対する影響は大きくなります。

ヒートシンクの取付方法は重要な設計要項の一つであり、取付方法によって使えるサーマルインターフェース材料も変わります。 個々の取付方法の詳細については技術情報 - 取付方法についてを参照してください。

| 【 会社名 】 | 部署・支店名 |

|---|---|

| 【 お名前 】 | 【 Eメール 】 |

| 電話番号 | 追記事項 |